Prototypowanie metki z drewna stanowi wieloetapowy proces łączący tradycyjne rzemiosło z nowoczesnymi technologiami. Wykorzystanie naturalnego surowca umożliwia uzyskanie niepowtarzalnych efektów wizualnych i dotykowych, podkreślając wartość marki oraz ekologiczny charakter produktu. Poniższy artykuł omawia kolejne etapy od koncepcji, przez wykonanie pierwszych próbek, aż po testy i wdrożenie gotowych rozwiązań.

Projektowanie i dobór materiałów

Na początku każdego przedsięwzięcia związane metki z drewna trzeba opracować szczegółową koncepcję. W tym etapie kluczowe jest stworzenie wstępnych szkiców oraz plików CAD, które pozwolą zobrazować proporcje i kształt finalnego wyrobu. Istotne parametry to:

- Grubość i gatunek drewna – drewno liściaste (buk, dąb) cechuje się większą trwałością, natomiast sosna czy brzoza ułatwiają precyzyjne grawerowanie.

- Struktura włókien – wybór materiału o jednolitej fakturze minimalizuje ryzyko odprysków i nierówności podczas obróbki.

- Obróbka wstępna – suszenie i stabilizacja wilgotności drewna zapobiega późniejszym odkształceniom.

Podczas fazy koncepcyjnej projektant korzysta z zaawansowanego oprogramowania CAD/CAM. Pozwala to nie tylko precyzyjnie zwymiarować każdy element, ale też zasymulować metodę znakowania. Dbałość o szczegóły jest niezbędna, by zapewnić spójność z identyfikacją wizualną marki.

Techniki prototypowania

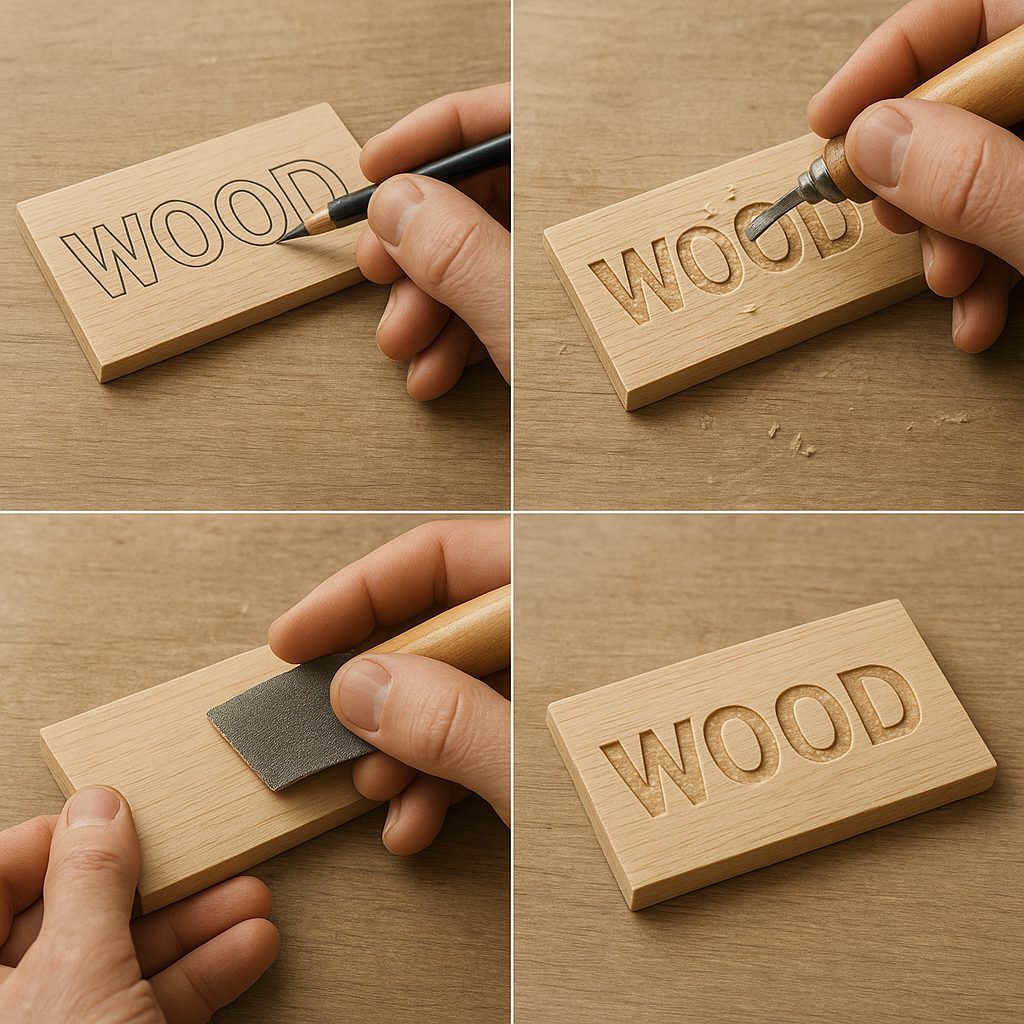

Kiedy projekt jest gotowy, przechodzi się do realizacji próbnych metek. Najczęściej wykorzystywane metody to:

- Grawerowanie laserowe – zapewnia wysoką precyzję detali i czystość krawędzi. Laser CO₂ sprawdza się w przypadku cienkich elementów, dzięki czemu możliwe jest wykonanie delikatnych wzorów.

- Frezowanie CNC – umożliwia uzyskanie ciekawych kształtów 3D oraz fazowanie boków. Technika ta pozwala na bardziej dynamiczne formy i wypukłe detale.

- Ręczne wykończenia – piłowanie, szlifowanie oraz zaokrąglanie krawędzi za pomocą papieru ściernego i pilników. To etap, w którym tester ocenia jakość dotyku i walory estetyczne.

W trakcie prototypowania istotnym narzędziem jest CAD, które generuje numery G-code niezbędne do pracy maszyn CNC i laserów. Dzięki temu prototyp odzwierciedla w 100% finalne założenia projektu.

Testowanie i optymalizacja prototypów

Po uzyskaniu pierwszych próbek przystępuje się do testów wytrzymałościowych oraz oceny estetyki. Badania obejmują:

- Testy mechaniczne – ocena odporności na zginanie, ścieranie i uderzenia. Ważne jest, aby metka zachowała kształt nawet pod wpływem codziennej eksploatacji.

- Odporność na czynniki atmosferyczne – badanie wpływu wilgoci i zmian temperatury, zwłaszcza gdy metki trafiają do zastosowań outdoorowych.

- Analiza czytelności nadruku – sprawdzenie kontrastu między wypalonym grawerem a powierzchnią drewna, co bezpośrednio przekłada się na odbiór detali i logo.

W oparciu o wyniki testów wprowadza się korekty do projektu – czasem konieczne jest zwiększenie grubości warstwy, zmiana gatunku drewna lub modyfikacja parametrów lasera czy frezu. Często stosuje się też dodatkowe impregnaty albo lakiery wodne, które podnoszą trwałość i nadają głębszy połysk. W ten sposób zyskuje się zoptymalizowaną wersję prototypu, idealnie dopasowaną do założeń funkcjonalnych i estetycznych.

Praktyczne zastosowania i innowacje

Metki z drewna znajdują coraz szersze zastosowanie w branży odzieżowej, obuwniczej czy dekoratorskiej. Coraz więcej marek wybiera ten ekologiczny nośnik informacji, by:

- Podkreślić ekologiczny profil produkcji, komunikując klientom dbałość o środowisko.

- Wyróżnić swoje produkty spośród masowych rozwiązań z tworzyw sztucznych.

- Zaoferować unikalne, personalizowane dodatki, wzmacniające więź z konsumentem.

W obszarze innowacji zwraca się uwagę na technologię łączenia drewna z innymi materiałami, np. ekoskórą czy metalem, co pozwala uzyskać niezwykłe efekty dekoracyjne. Coraz częściej stosuje się także biokompozyty, w których zrębki drewna łączone są z biodegradowalnymi żywicami. Dzięki temu metki zyskują jeszcze większą trwałość i odporność na wilgoć bez uszczerbku dla naturalnego charakteru surowca.

Dalszy rozwój branży prototypowania metek z drewna opiera się na automatyzacji procesów i optymalizacji kosztów. Połączenie inteligentnych systemów CAD/CAM z ekologicznym podejściem do surowca sprawia, że drewno staje się nośnikiem informacji równie funkcjonalnym co eleganckim, budzącym pozytywne skojarzenia z wysoką jakością i rękodziełem.